Créée en 1996, AB Packaging est une entreprise basée à Andrézieux-Bouthéon dans la Loire, spécialisée dans le conditionnement à façon et la mise sous blister PVC. Elle s'occupe de l'emballage de produits industriels variés comme les forets Diager ou les jouets Pokémon.

Avec quatre sites de production (deux en France, un en Tunisie et un en Chine), elle a produit et expédié, l'an dernier, 20 millions de blisters et réalisé un chiffre d'affaires de près de 4 millions d'euros.

Un excellent résultat obtenu grâce à son nouveau mode de production que lui permet sa presse MGI.

"Cela faisait longtemps que je surveillais l'évolution des presses Meteor qui ont été pionnières dans le domaine de l'impression sur plastique et PVC, explique Serge Cury le fondateur et directeur de AB Packaging. Seul le format n'était pas au rendez-vous par rapport à nos besoins industriels. Dès que MGI a sorti la presse numérique Meteor DP8700 XL au format 330x102 mm, j'ai su que nous tenions le produit idéal."

Depuis un peu plus d'un an maintenant, l'entreprise peut imprimer directement les fonds des blisters en PVC grâce à cette presse numérique MGI DP8700 XL.

L'impression avec la presse Meteor a remplacé un procédé plus contraignant. L'entreprise fait appel à de la sous-traitance en offset pour imprimer les fonds. Pour les petites et moyennes séries et pour les gros volumes avec de nombreuses références (comme les forets), elle devait faire ensuite un repiquage en jet d'encre pour les éléments variables (le code-barre ou le diamètre du foret).

Pour leurs clients, ce procédé générait des coûts importants liés aux stocks élevés que demande le procédé offset et n'offrait pas assez de souplesse en cas de changement de dernière minute.

"Maintenant, on imprime le dos et les éléments qui changent directement en numérique," se réjouit Jean-Rémy Maillet, directeur général de l'entreprise.

Il n'est plus nécessaire de produire en grande quantité et il est possible de faire des réassorts sur les petites et moyennes séries. Un avantage très apprécié par les clients.

De plus, la qualité d'impression en numérique est de bien meilleure que celui en jet d'encre.

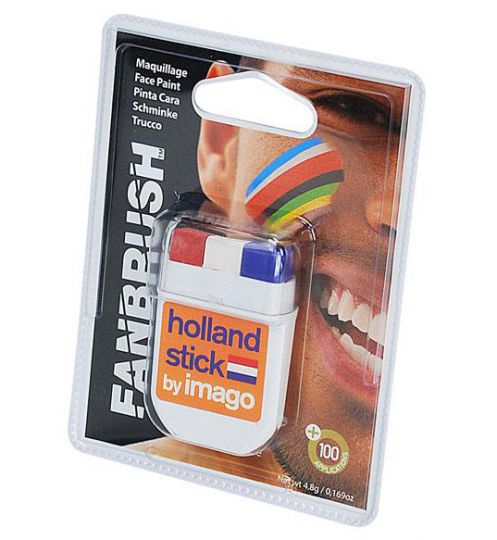

Et Jean-Rémy Maillet va plus loin. "On a vraiment été bluffé par la qualité d'impression de la Meteor." Elle égale l'offset sur le PVC voire la surpasse : "Pour certaines créations particulièrement colorées, le rendu est plus flatteur que les procédés traditionnels," estime-t-il. En exemple, il montre le blister de Fanbrush : "C'est une photo !"

De plus aujourd'hui, les prototypes sont désormais tout à fait conformes au produit fini. Auparavant, pour une demande de prototype, AB Packaging devait imprimer sur papier la maquette graphique et l'insérer dans le blister.

Aujourd'hui, "pour nos clients qui nous demandent de leur concevoir un prototype d'emballage, la Meteor peut produire en un exemplaire et en quelques minutes, un emballage rigoureusement identique à la future production de masse. Cette souplesse nous donne un avantage concurrentiel indéniable !"

Et ces nombreux changements dans la production se sont traduits dans les chiffres de ventes.

″Cette machine nous a ouvert la porte sur de nouveaux marchés : on a augmenté notre portefeuille client de 40 % et notre chiffre d'affaires a doublé !" résume Jean-Rémy Maillet. "Un vrai boum !"

"AB Packaging était déjà connue pour sa flexibilité et sa réactivité. Mais grâce à la presse Meteor, on a réussi à améliorer encore plus ces services !" se félicite le directeur général.

(En photo : la conductrice de la presse Meteor s'est très vite habituée à son fonctionnement.)