Située à Carcassonne, l'imprimerie Mavit Sival vient de mettre en production, fin janvier 2016, une presse Heidelberg Speedmaster XL 106 4 couleurs plus groupe vernis acrylique. Mavit Sival qui réalise un chiffre d'affaires de 4,35 millions d'euros et emploie 31 salariés, est une imprimerie de labeur avec une clientèle professionnelle principalement de région parisienne.

Jean-Marc Rhodes, qui a repris l'entreprise en juillet 2014, souhaitait remplacer la presse Heidelberg CD 5 couleurs 72 102 âgée de huit ans. Il voulait également augmenter la productivité, le chiffre d'affaires étant en hausse de 21 % sur 2015, grâce à un nouveau commercial et à son portefeuille en tant qu'agent commercial indépendant dans les arts graphiques.

Avant de boucler cet investissement, le directeur et un de ses conducteurs presse ont visité plusieurs sites équipés de machines Heidelberg et concurrentes. "Un exercice intéressant qui nous a rapidement convaincus des atouts de la technologie XL en termes de productivité, de qualité, de temps de calage et d'ergonomie," explique-t-il.

Une vitesse de 18 000 feuilles/heure

Après deux mois de production, Jean-Marc Rhodes est définitivement conquis : "Cette presse est parfaitement bien adaptée à notre marché diversifié qui nous amène à traiter aussi bien des gros volumes qu'une multitude de petites séries sur des supports allant de 80 gr. à 400 gr."

Mais surtout la productivité est au rendez-vous. "Hier par exemple, nous avions un gros dossier à 300 gr. à 40 000 exemplaires avec des changements de visuels sur du 70 x 102 cm. Nous avons tout roulé à 18 000 feuilles/heure. Sur des grammages très très fins et impressions très chargées en encre, pour l'instant nous n'arrivons pas à atteindre les 18 000 feuilles/heure, mais cela ne fait même pas deux mois que nous l'avons en production ! Nous ne descendons quand même jamais en dessous des 15 000."

Une organisation des postes plus efficace

Et cette productivité a permis à l'entreprise de s'organiser différemment.

"Jusqu'à présent nous travaillions en 3 x 8 et tous les samedis matin. Aujourd'hui, nous faisons la même production en travaillant en 2 x 7 et sans samedi matin. Nous avons donc une marge de progression que nous n'avions plus avec la CD."

Le conducteur qui travaillait la nuit est passé responsable du service impression. "Nous avons profité de l'arrivé de la XL pour modifier notre organisation interne. Je trouvais qu'il manquait quelqu'un pour organiser un peu mieux le service machine. Nous optimisons comme ça au maximum notre production et nous essayons de ne pas avoir d'arrêt entre chaque dossier."

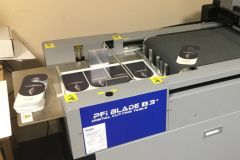

L'alimentation par cartouche, un système très pratique

La presse dispose également de l'alimentation InkLine, une alimentation de l'encre par cartouches, qui permet d'économiser l'encre et réduire les déchets.

"Avec l'InkLine, les opérateurs montent moins souvent sur la machine, l'encre est distribuée de manière régulière dans les encriers et la machine est beaucoup plus propre puisque l'on ne se sert plus de spatule. Quand il n'y a presque plus d'encre dans la cartouche, ça sonne et nous pouvons changer tranquillement la cartouche. Le seul inconvénient est que c'est un peu plus cher que de l'encre en pot, mais je suis très content de ce nouveau procédé."

L'Inpress Control "magique"

Outre la vitesse élevée de la machine et l'alimentation par cartouche, le directeur apprécie deux autres avantages techniques : le vernis acrylique dont ne disposait pas l'imprimerie et l'Inpress Control.

"L'Inpress Control est assez magique ! C'est une régularité d'encrage, une mise en couleur instantanée avec un meilleur repérage... un confort absolu !"

Grâce à ce système en ligne de mesure et de correction de l'encrage et des registres, l'imprimeur a divisé, pour l'instant, la gâche papier par deux.

"Avant nous avions besoin de 300 feuilles pour caler une quadri, aujourd'hui nous sommes entre 100 et 150. Mais nous pouvons encore réduire la gâche. Aujourd'hui avec une presse, vous pouvez vous permettre de démarrer directement, ne plus arrêter la presse et contrôler la feuille pendant le tirage, chose que les conducteurs ont encore du mal à faire... Ce sont les habitudes qui restent. Sans arrêter la presse, nous arriverions au maximum à 100 feuilles de gâche à chaque fois."