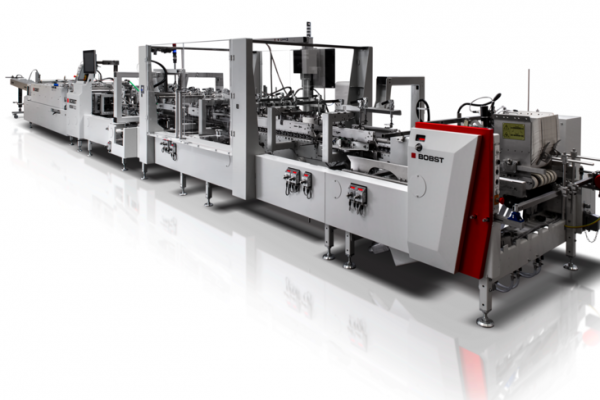

Lancée pour répondre aux besoins quotidiens des producteurs d'étuis pliants, la plieuse-colleuse Novafold de Bobst bénéficie d'une mise à jour technique significative. Le constructeur suisse apporte sur les modèles 50, 80 et 110 plusieurs modifications destinées à accroître la productivité.

Selon Pierre Binggeli, responsable de la ligne de produits plieuses-colleuses chez Bobst, les priorités ont porté sur "l'augmentation de la vitesse, l'amélioration de la qualité du pliage ainsi que sur la simplification de l'installation et du temps de changement de travail pour les opérateurs".

De 18 000 à 22 000 boîtes par heure et un pliage maîtrisé sur formats longs

Et en effet, l'une des évolutions les plus remarquables est la hausse de la vitesse. Désormais le convoyeur passe de 300 à 350 mètres par minute, tandis que la capacité de repliage a été portée à 22 000 boîtes par heure contre 18 000 auparavant.

De plus, La longueur utile de la section de pliage passe de 2 300 à 3 000 mm. Cet allongement permet de ralentir le processus de pliage, avec un meilleur contrôle en sortie. Ce changement bénéficie notamment aux utilisateurs traitant des formats étendus ou des matériaux plus fragiles, en minimisant les tensions sur le substrat et en limitant les rebuts.

Par ailleurs, les portes latérales de type Combifolder ont aussi bénéficié d'améliorations qui devraient optimiser l'accessibilité aux modules internes, notamment pour les réglages et les opérations de maintenance. Un système de verrouillage pneumatique a également été intégré à la rampe de marge, réduisant les temps de calage latéraux.

Des réglages de production simplifiés

La mise à jour intègre en option l'interface Sphere, déjà disponible sur d'autres équipements Bobst. Cet environnement numérique permet l'enregistrement et le rappel des paramètres de travail, via des indicateurs de positionnement numériques. L'objectif est de standardiser les réglages d'un opérateur à l'autre, de limiter les arrêts machine et de faciliter la préparation de travaux répétitifs.

La transmission directe des réglages depuis un poste de back-office permet de planifier les productions. Les opérateurs accèdent à une liste ordonnée des travaux à venir, avec les configurations enregistrées, évitant ainsi toute resaisie manuelle.

La Novafold conserve le système Accueject, module d'éjection automatique des boîtes non conformes, activé sans interruption du flux.