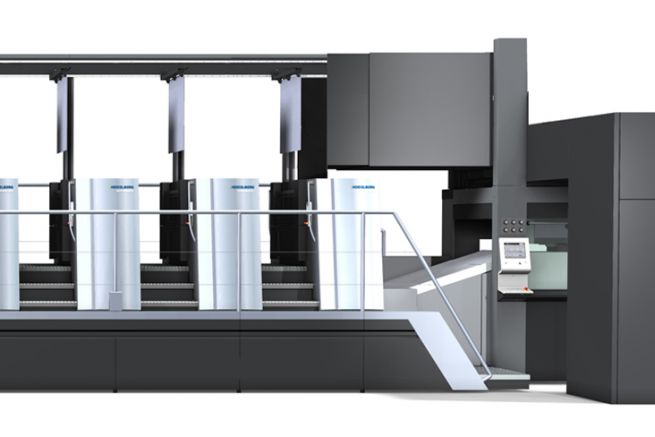

Heidelberg vient de sortir la nouvelle génération de presses offset, les Speedmaster 2020, et avec ces nouvelles machines, le constructeur allemand lance le système Plate to Unit qui permet la gestion complète automatisée des plaques d'impression, du CTP au déchargement des plaques offset.

Nous avons demandé à Hubert Viger, responsable expertises techniques et application d'Heidelberg France de nous expliquer comment ça marche...

GraphiLine : Pourquoi avoir développé un système de gestion automatisée des plaques d'impression ? Qu'est-ce que cela apporte à un imprimeur ?

Hubert Viger : Si le volume d'impression devrait rester inchangé au cours des prochaines années, la longueur moyenne des jobs continuera de diminuer. La pénibilité pour les conducteurs est devenue importante et pour augmenter la productivité, nous devions optimiser la manipulation des plaques d'impression sur la machine.

Qu'est-ce que le Plate to Unit ?

Le Plate to Unit est un système de transport des plaques offset qui part du chariot de plaques placé à la marge vers et dans les différents groupes d'impression.

Ce système était la pièce manquante du puzzle ! Nous avions déjà tous les autres composants pour une gestion automatisée des plaques d'impression : IntelliStart 3 qui génère une file d'attente de jobs, Prinect Scheduler qui planifie la production, le Prinect Plate Pilote pour la sortie automatique de plaques et Nela, la station d'empilement et de coudage des plaques entièrement automatisée.

La mécanique pure ne représente en fait que la moitié du système.

Quel degré d'automatisation peut-on obtenir de ce système complet ?

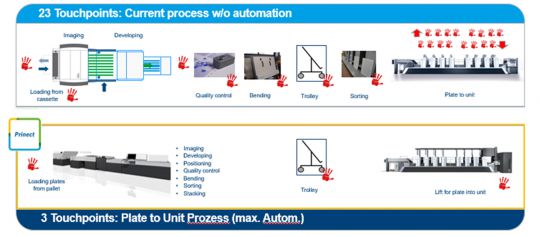

Dans les ateliers avec un faible niveau d'automatisation, il faut 23 points d'interventions de la fabrication des plaques jusqu'au calage. Nous avons réduit l'ensemble du processus à trois interventions manuelles.

Comment cela se passe-t-il concrètement pour l'opérateur ?

Cela commence par la planification de la séquence de job optimale par le flux de production Prinect d'Heidelberg. Les facteurs pertinents sont l'optimisation des temps de mise en route, les dates de livraison, etc. Les données des jobs sont envoyées au CTP.

En second lieu, la palette de plaques offset vierges est chargée dans le CTP (1 des 3 interventions manuelles). L'ensemble du processus de fabrication des plaques d'impression est automatisé (contrôle de la qualité, flexion, etc.) jusqu'à ce que les plaques soient placées directement sur le chariot à plaques dans l'ordre de la séquence de travail optimisée par Prinect. Dans ce système, toutes les plaques et tous les chariots sont identifiés et suivis par code-barre.

Ensuite, le chariot sera ensuite déplacé de l'atelier prépresse vers l'atelier d'impression dans une zone tampon (2e des 3 interventions) dans l'attente de l'impression.

Lorsque l'imprimeur arrive à la prochaine séquence de jobs, il voit sur le contrôleur Prinect Press Center de quel chariot de plaques il a besoin et où il se situe.

Il n'a plus qu'à l'amener (3e et dernière intervention) dans l'armoire du Plate to Unit placée à côté de la marge.

Le Plate to Unit gère automatiquement l'alimentation des plaques dans le bon ordre et aux bons groupes d'impression en les transportant une à une au-dessus de la presse. Le déchargement automatique replacera les plaques sur un chariot.

Il y a quelques années nous parlions de 10 jobs par jour, aujourd'hui nous sommes plutôt à 10 jobs par heure. Ce système qui change la façon de gérer l'ensemble de la production offset est tout à fait adapté à de nombreux marchés d'aujourd'hui et de demain.